アルミ・ラミネートブスバー(大電流基板)の開発 *70%の軽量化を実現

2010年3月10日付記

菱電化成(兵庫県三田市、代表取締役社長 小金沢 悦嘉)は、インバーターのキーデバイス部品であるラミネートブスバーを1998年に事業化し、鉄道、産業、情報通信、環境・エネルギーなど幅広い分野への適用を進めております。

近年、電力変換機器の大容量化、大型化に伴いインバーターユニットも大きく、重くなってきており、市場要求の一つであるユニット重量の軽減を受け、今回アルミ・ラミネートブスバー(大電流基板)を開発しました。

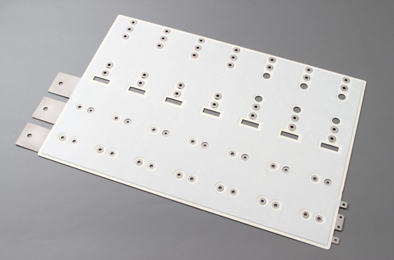

実用化した軽量アルミ・ラミネートブスバーの一例

開発の背景

ラミネートブスバーは、パワーエレクロニクス回路のスイッチングサージ電圧の発生を抑制する大電流基板として、従来から鉄道用や産業用のインバーター等に継続使用されておりましたが、パワーエレクトロニクス機器の組立工数を削減できることからも、情報通信、環境・エネルギー分野へと適用範囲が拡大しております。

近年の傾向として、パワーエレクトロニクス製品の大容量化に伴い電流容量がアップし、周辺回路であるラミネートブスバーの形状、構成も複雑、且つ大きく、重くなっております。

通常、ラミネートブスバーの導体部(通電部分)には銅材料(比重8.9)が使用され、製品重量の決定因子となっております。そこで当社では、銅に比べ重量を1/3に軽減できるアルミニウム材料(比重2.7)を適用し、アルミ・ラミネートブスバーを実現させ大幅な軽量化を達成しました。

また、アルミニウム材料を用いてもラミネートブスバーへの要求スペックである

①低インダクタンス化と

②所定の部分放電電圧

を確保しております。

両項目は、二律背反の関係にありますが、絶縁材料や新工法を確立し、正・負極の導体間の隙間を部分放電電圧が確保できる限界まで縮めて、超低インダクタンス(10nH以下)を有するラミネートブスバーを開発し、今般、製品化を致しました。

※ 添付写真参照

※ 通常製品のインダクタンスは、50〜80nH

今後は、省エネルギーの観点からも軽量化が要求される自動車用途(電気自動車・ハイブリッド自動車etc.)への開発も進める予定です。

アルミ材料適用のポイント

銅とアルミは、電気特性(導電率)や機械特性が異なります。

電気特性に関しては、インダクタンス解析技術を用いて、スイッチング周波数とインダクタンスの関係を明らかにし、また、機械特性に関しては、絞り加工など製造上の問題点を工作方法の改善により克服しアルミ材料の適用可能なことを確認しました。